產(chǎn)業(yè)

Industry

動態(tài)

會員風采

“老”沈鼓的智造“新”密碼

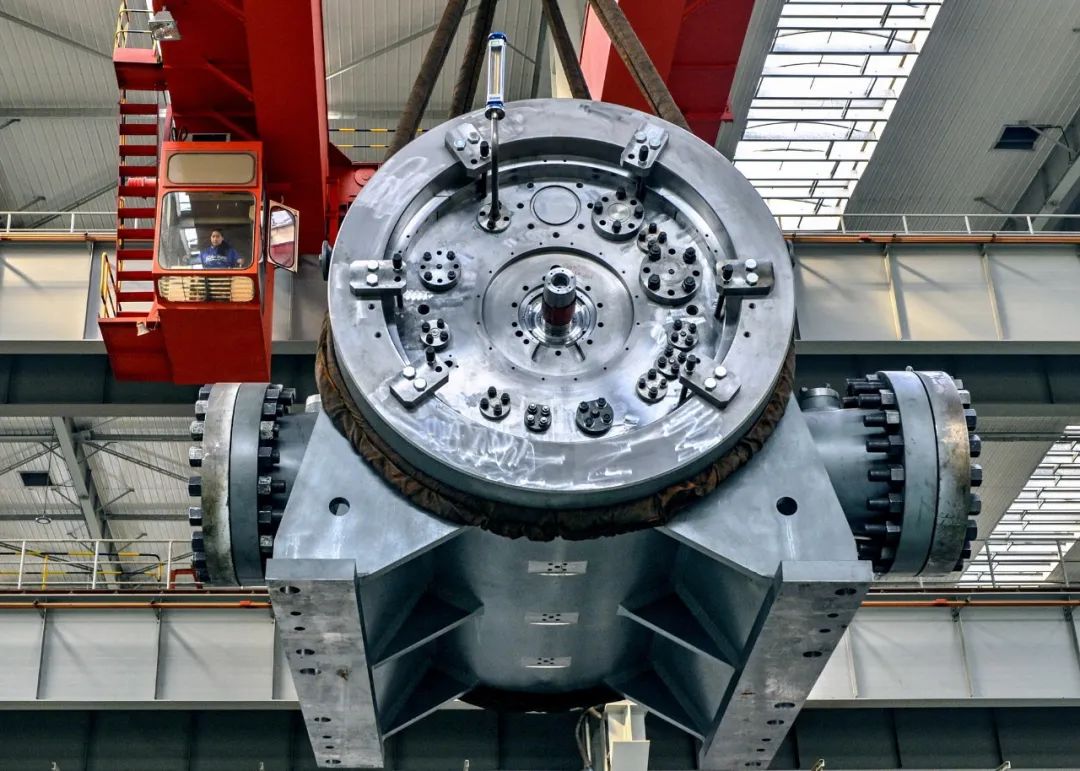

5月10日,由遼寧日報社主管、主辦的“今日遼寧”公眾號,刊登了題為《智造遼寧蝶變記|“老”沈鼓的智造“新”密碼》文章,文中詳細報道了沈鼓集團持續(xù)創(chuàng)新、自我更新的能力,“老”沈鼓不斷“新生”世界級產(chǎn)品,打造國際一流企業(yè)集團的步伐穩(wěn)健有力—— “老”沈鼓的智造“新”密碼 文/李文慧 常年保持銷售額 6% 左右的科研投入 技術創(chuàng)新讓重大產(chǎn)品井噴式爆發(fā) 沈鼓集團還積極應對氣候變化,助力國家“3060”計劃,將提升產(chǎn)品能效,實現(xiàn)節(jié)能減排、滿足我國清潔能源和新能源對重大裝備的需求作為企業(yè)的發(fā)展戰(zhàn)略,為能源與化工領域提供低碳、綠色、高效、環(huán)保的動力裝備,研制成功 60MW 儲能壓縮機、二氧化碳捕集領域組裝式二氧化碳壓縮機等一批環(huán)保節(jié)碳裝備,為實現(xiàn)碳達峰、碳中和目標作出了積極貢獻。 擁有了核心技術,沈鼓集團逐步拓展新市場:成功簽約某公司油田海上平臺項目,打通了海工市場離心壓縮機的整個招投標流程;首次實現(xiàn)煤層氣管道用壓縮機訂單零的突破,成功開拓天然氣領域新市場;石化泵產(chǎn)品與垃圾焚燒市場行業(yè)龍頭光大集團實現(xiàn)首次合作,實現(xiàn)進軍環(huán)保市場目標 ;順利打開新能源領域市場,實現(xiàn)廣州市第五資源熱力電廠垃圾焚燒、漳浦縣垃圾焚燒電廠等垃圾發(fā)電高溫泵訂單突破。 2021 年,沈鼓共完成新產(chǎn)品開發(fā) 330 種 /482 臺, 完成科研項目147 項。其中,新一代“6+1”空分壓縮機樣機整體性能達國際一流水平、國產(chǎn)首臺 120 萬噸 / 年和 140 萬噸 / 年乙烯“三機”相繼出廠,國內首套 17MPa 儲氣庫用離心壓縮機在用戶現(xiàn)場順利投運……2021 年,集團完成工業(yè)總產(chǎn)值同比增長 8.9%,營業(yè)收入同比增長 11.1%,利潤總額同比增長近 1 倍,產(chǎn)品訂貨同比增長9.5%; 出口交貨值同比增長 47.4%,全員勞動生產(chǎn)率同比增長 14.2%。 處處可見“智能化”“數(shù)字化”元素 在沈鼓集團客服中心指揮大廳,大屏幕上各種顏色的小點點不時閃動。這是企業(yè)自主研發(fā)的“沈鼓云”平臺。客服中心技術管理室主任趙錚告訴記者,這個平臺能監(jiān)測國內沈鼓設備的運行情況,通過平臺來查詢解決問題或獲取沈鼓的服務。 近年來,以大數(shù)據(jù)、5G 通訊為代表的的新一代信息技術正在蓬勃興起,深刻改變傳統(tǒng)制造業(yè)的經(jīng)營模式和產(chǎn)業(yè)模式。沈鼓敏銳地捕捉到新一代信息技術對傳統(tǒng)行業(yè)帶來的巨大變革,在行業(yè)內率先開展數(shù)字化轉型。 如今,走進沈鼓,處處可見“智能化”“數(shù)字化”元素。沈鼓積極推進產(chǎn)品創(chuàng)新數(shù)字化、生產(chǎn)制造智能化、運營管理信息化、用戶服務敏捷化,從根本上改變了企業(yè)運營管理和創(chuàng)新發(fā)展的方式模式。通過數(shù)字化轉型的有力推動,沈鼓集團經(jīng)濟運行的質量和效率得到了顯著提升。 沈鼓集團結合國家“智能制造2025”戰(zhàn)略,啟動了“數(shù)字化車間”項目建設,推進云計算、大數(shù)據(jù)、物聯(lián)網(wǎng)等新型技術與企業(yè)生產(chǎn)經(jīng)營實踐的深度融合,重點圍繞流程化、無紙化、移動化、網(wǎng)絡化幾個方面在轉子車間的數(shù)字化試點建設,并取得較好應用效果。 截至 2020 年,沈鼓企業(yè)信息化和數(shù)字化建設再上新臺階。在轉子車間試點建立生產(chǎn)數(shù)字化管理平臺,實現(xiàn)了生產(chǎn)管理過程的無紙化、數(shù)控加工程序的網(wǎng)絡化、設備聯(lián)網(wǎng)和大數(shù)據(jù)采集應用、車間數(shù)據(jù)的透明化和可視化;ERP 運行質量不斷改善。CRM 二期、云服務二期等項目穩(wěn)步推進,營銷服務一體化體系日趨完善,5G 通訊網(wǎng)絡在廠區(qū)內全面開通,集團信息化、數(shù)字化水平得到進一步提升。 擁有持續(xù)創(chuàng)新、自我更新的能力,“老”沈鼓不斷“新生”世界級產(chǎn)品,打造國際一流企業(yè)集團的步伐穩(wěn)健而有力!