產業(yè)

Industry

動態(tài)

會員風采

從0到100%,工程院泡沫固井技術持續(xù)支撐東北油氣田高質量發(fā)展

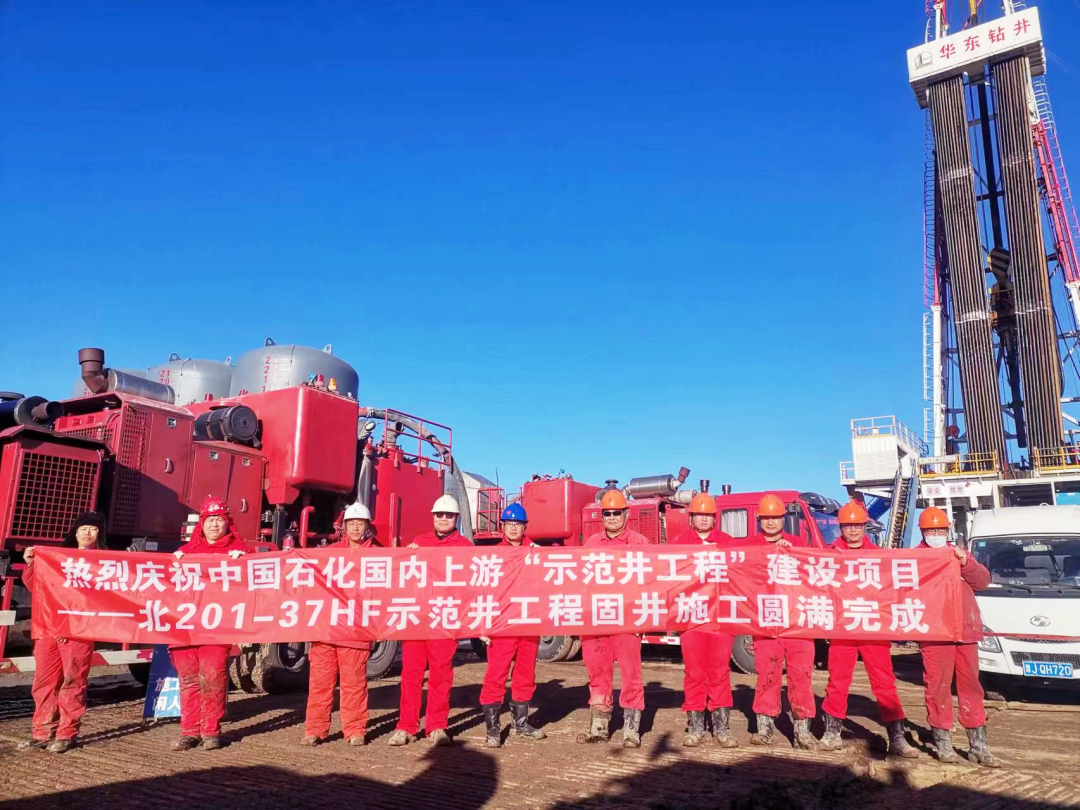

常規(guī)固井水泥漿體系具有液態(tài)密度高、固態(tài)脆性強和不可壓縮等特性,難以有效解決固井漏失、氣竄等技術難題。工程院泡沫固井技術團隊,結合復雜油氣井固井需求,在國內率先開展機械式充氮泡沫固井技術攻關,創(chuàng)新研發(fā)了國內首臺“液氮泡沫水泥漿固井自動化裝備”,形成了泡沫固井配套工藝,并成功在東北油氣分公司推廣應用。該項技術自2019年11月21日在東北油氣分公司北210-1井首次試驗以來,累計應用60余口井,防漏效果突出,固井質量優(yōu)良率90%以上,目前已成為該區(qū)塊所有低承壓易漏失井的首選固井措施。短短4年時間,泡沫固井技術在東北油氣田實現(xiàn)了從0到100%的跨越式推廣應用,成為解決復雜井況固井難題的工程利器。 十年砥礪磨一劍,一朝蓄勢試鋒芒 面對泡沫固井技術長期被國外石油公司壟斷的困境,2009年工程院通過科技部與油田部立項攻關,歷經十四年不懈努力,終于突破了國外技術壁壘,實現(xiàn)了泡沫固井裝備國產化與技術自主化,使中國石化成為國內唯一全面擁有成熟泡沫固井技術的單位。2019年11月,受東北油氣分公司和華東工程東北項目部邀請,泡沫固井技術創(chuàng)新團隊晝夜兼程2000多公里,由西南轉戰(zhàn)東北。由于地層承壓低,重點評價井北210-1已累計漏失鉆井液568.59m3。經過專家組多次論證,決定采用泡沫水泥漿一次上返工藝,取代尾管懸掛+回接固井工藝。在東北冰天雪地里,泡沫固井技術團隊頂著嚴寒,激烈奮戰(zhàn)3h,保障了北210-1井固井全程無漏失。泡沫固井初戰(zhàn)告捷,從此扎根于東北市場。 高效泡沫發(fā)生器及注氮泡沫一體化固井裝備 松遼盆地長嶺斷陷的龍鳳山區(qū)塊是東北油氣分公司增儲上產的重要陣地。該區(qū)塊地溫梯度約3.15℃/100m,地層漏失當量密度1.12~1.20g/cm3,承壓能力極低,一次封固段長超過4000.00m,漏失風險極大,堵漏周期長達14d,嚴重制約鉆井提質提效。針對高溫深井低承壓難題,工程院提出“零承壓一次性長封固”工藝,突破了超低密度和高溫泡沫穩(wěn)定性難題,使單級固井取代尾管懸掛+回接固井,簡化了完井程序,大幅節(jié)約了承壓堵漏、尾管及回接作業(yè)周期,平均單井節(jié)約周期近14d,單井節(jié)約承壓堵漏等費用200余萬元。2022年10月,北201-37HF井采用油基鉆井液鉆進,存在極大的固井漏失風險,且油基鉆井液難清洗影響膠結質量。該井采用泡沫固井技術,不僅提高了一二界面頂替效率,更是刷新了國內入井水泥漿最低密度紀錄(1.05g/cm3),取得了“零承壓防漏失”固井的良好應用效果,有力支撐了中石化上游示范井工程建設,獲東北油氣分公司和華東工程東北項目部高度認可,并在石油工程“四提”工作簡報中進行報道。 北201-37HF示范井固井作業(yè)取得成功 近年來,工程院泡沫固井技術不斷通過專利許可、技術服務和支撐,更新迭代裝置設備與配套工藝,持續(xù)深化拓展泡沫固井應用場景,堅持走規(guī)模化應用之路。2020年,注氮泡沫固井一體化裝備以“核心專利技術許可”授權四機賽瓦公司商業(yè)化制造,為我國泡沫固井裝備與技術商業(yè)化揭開了新的篇章。2021年,技術成果入選“科創(chuàng)中國”先導技術榜單。截至目前,該技術在中石化川渝、東北、西北、江蘇及中石油等地區(qū)應用180余口井,持續(xù)創(chuàng)造多項應用新指標,攻克了固井漏失、淺層氣竄、破碎帶漏垮塌、井筒保溫等重大技術難題。 成果入選“科創(chuàng)中國”榜單