產業(yè)

Industry

動態(tài)

科技創(chuàng)新

插上數智金翅膀,發(fā)展?jié)u入新境界

寶石機械作為集團公司“數字化轉型、智能化發(fā)展”11家試點單位之一,按照集團公司部署積極推進該項工作。各分(子)公司結合實際積極推進數字化轉型,智能制造工作有序展開。

鋼結構分公司在推進數字化轉型智能化發(fā)展中,積極探索,依托物聯網建設,通過優(yōu)化流程,統(tǒng)一數據標準,自主開發(fā)搭建了物料生產信息系統(tǒng)。

如何運用這套物料生產信息系統(tǒng)呢?管理人員通過對材料定額、生產進度、物料配送全工序的數據實施“云端”串聯,實時進行數據采集分析,實現了生產進度統(tǒng)計、庫房管理預警、模擬生產、資料目錄檢索等功能,使物料配送車間生產管理達到了原材料準備精準化、生產管理信息化、統(tǒng)計記錄無紙化、資料檢索數字化。

這套系統(tǒng)可以實現對生產原材料進行虛擬整合,給決策層提供產品最優(yōu)委外決策數據和成本分析,對生產制造過程進行全程監(jiān)控,嚴格控制進銷存數據,完全實現無紙化辦公。

除了原材料管理只需在電腦或手機上操作更新庫存信息,這套產系統(tǒng)還能通過統(tǒng)一數據標準,打通了生產計劃、下料排版、導入系統(tǒng)到標簽打印全環(huán)節(jié)之間的“阻礙”,標簽打印效率提高80%。

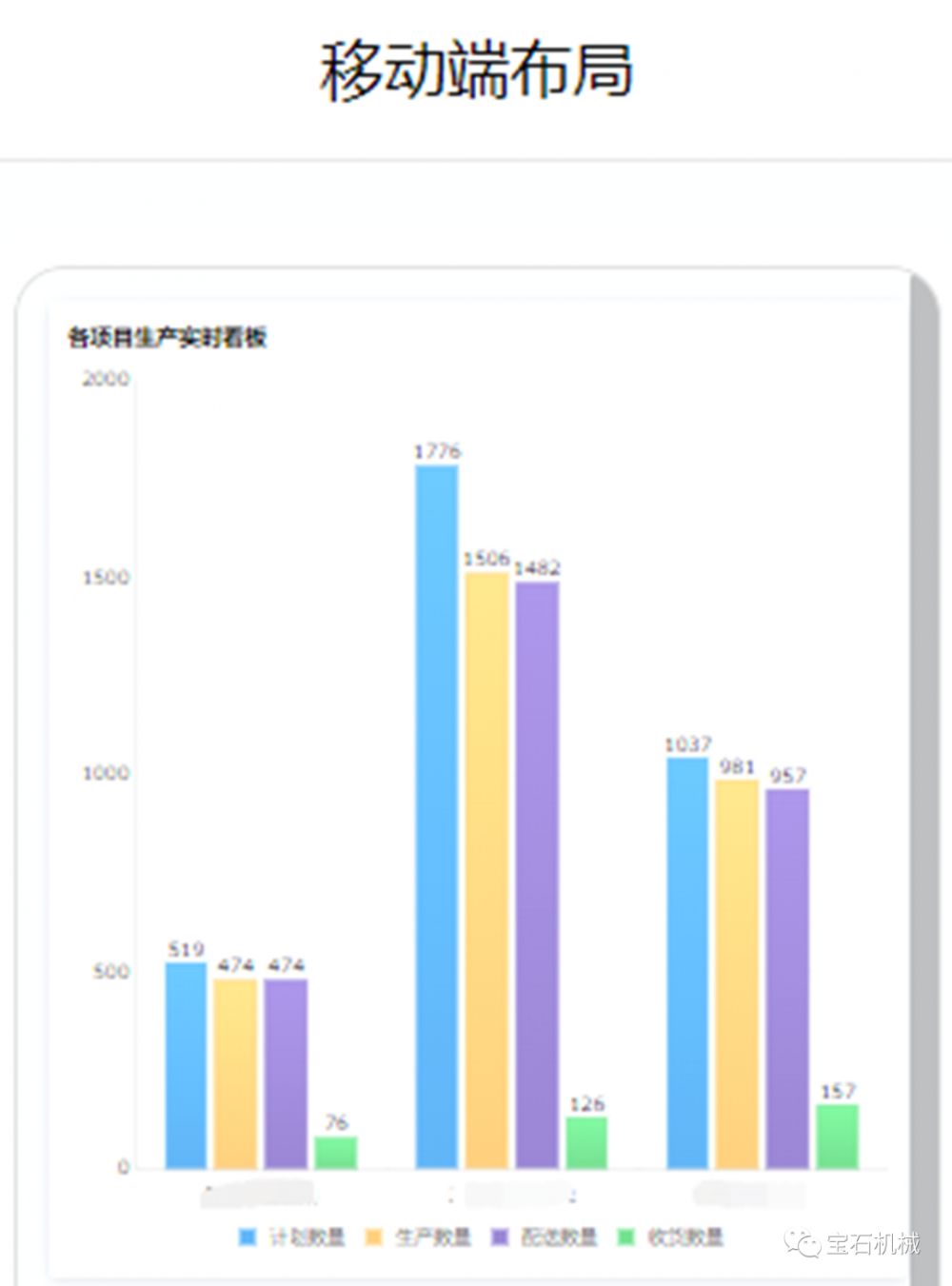

系統(tǒng)實現了使用手機掃碼實時統(tǒng)計物料生產情況,在統(tǒng)計核對中省去了大量的紙質表單,當需要提取物料時,下工序作業(yè)人員可在手機直接查看該物料生產配送狀態(tài),也可通過手機、電腦隨時隨地查看代料單、資料目錄,全面實現了動態(tài)管理,提高了生產效率。

據統(tǒng)計,自今年1-10月物料生產信息系統(tǒng)運行以來,鋼結構分公司物料配送車間共生產產品合計15萬余件,與去年同期相比,生產運行效率提高了近10%,原材料保障率提高約80%。

“物料生產信息系統(tǒng)上線運行后,我們原材料庫存情況統(tǒng)計匯總效率提高了90%、準確率達到100%。”鋼結構分公司經理助理、生產運行部主任薛海鋒說。

按照寶石機械數字化轉型智能化發(fā)展的《實施方案》和發(fā)展目標,鋼結構分公司在“十四五”期間,將重點圍繞設計研發(fā)、生產制造、智能產線、營銷服務、經營管理5個方面開展數字化轉型智能化發(fā)展工作。

智能制造春意嬌,數字應用在領跑

打破一套舊流程,人工智能就是好

信息準確無干擾,即時傳輸分配巧

一鍵輕觸掌全局,運籌帷幄布局早

未來競爭定不少,超前預警見分曉

精準預投占先機,效率提升有法寶

數據標準到米秒,流程優(yōu)化串孤島

數智插上金翅膀,高質發(fā)展堪鵬鳥