產(chǎn)業(yè)

Industry

動態(tài)

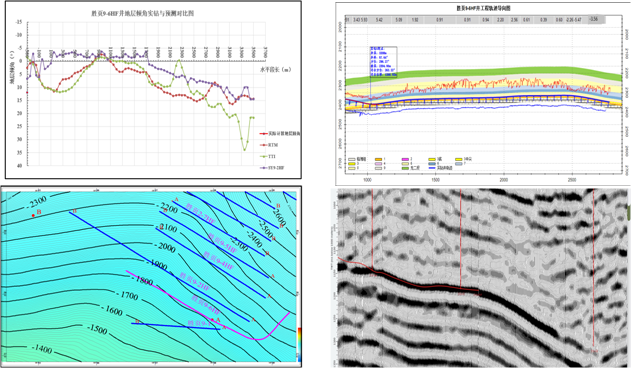

科技創(chuàng)新

2021年度石油工程技術(shù)研究院十大科技進展發(fā)布!

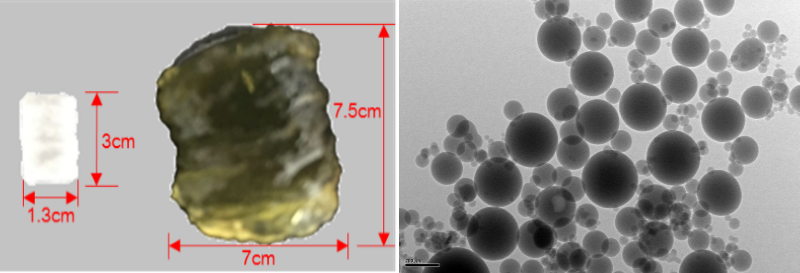

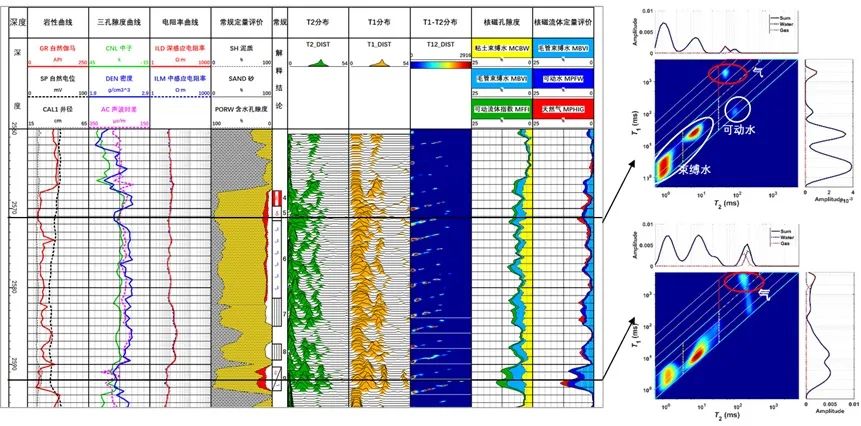

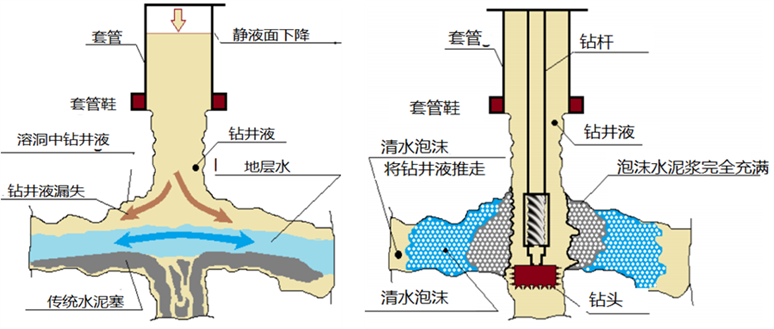

2021年,工程院在集團公司黨組的正確領(lǐng)導(dǎo)下,聚焦上游勘探開發(fā)需求和院核心任務(wù)及目標(biāo),強化重大科技攻關(guān),加強基礎(chǔ)前瞻研究,形成了多項具有影響力的科技創(chuàng)新成果。經(jīng)全院征集、學(xué)術(shù)委員會專家評審?fù)镀保罱K遴選出石油工程技術(shù)研究院2021年度十項具有代表性的科技進展,現(xiàn)予以正式發(fā)布: 1、特深層鉆完井技術(shù)連續(xù)刷新亞洲深井紀(jì)錄,引領(lǐng)中國鉆井關(guān)鍵技術(shù)跨入9000m大關(guān) 特深層油氣勘探開發(fā)關(guān)鍵技術(shù)與裝備是工程院牽頭承擔(dān)的中國石化重大項目,研發(fā)了耐高溫氣滯塞、納米液硅膠乳防竄水泥漿等原創(chuàng)性技術(shù),突破了高溫高壓MWD、測井儀器、測試封隔器等“卡脖子”技術(shù),構(gòu)建了7000~8000m特深層油氣安全高效鉆井、測錄井、完井測試及酸壓改造等開發(fā)配套工程技術(shù)體系,突破了8000~9000m特深層油氣鉆完井工程關(guān)鍵技術(shù),高質(zhì)量完成了50余口超8000m特深層油氣井施工(約占國內(nèi)85%),先后創(chuàng)造了4次亞洲垂深鉆井紀(jì)錄、8次超深水平井世界紀(jì)錄。鉆完井工程關(guān)鍵技術(shù)助力塔深5井順利鉆至9017m,再次打破亞洲垂深最深井工程紀(jì)錄,支撐國內(nèi)鉆井邁入9000m大關(guān),實現(xiàn)了由超深井到特深井的跨越。 2、深層頁巖氣雙暫堵體積壓裂技術(shù)支持4300m深層頁巖氣重大勘探突破 針對4000m以深頁巖氣領(lǐng)域的多口重點探井壓后測試產(chǎn)量低的問題,工程院創(chuàng)新提出了深層頁巖氣雙暫堵體積壓裂技術(shù),即“密切割多段少簇、稀土酸和等孔徑射孔組合降壓、超大液量(單段超3000m3)、大排量(17~18m3/min)、自主研發(fā)一體化高粘高降阻滑溜水、雙暫堵和陶粒中強加砂(加砂強度3~4t/m)”等多個方面,在東頁深2井全面應(yīng)用,顯著提高了壓后效果,測試產(chǎn)量達到41.2×104m3/d,首次取得4300m深優(yōu)質(zhì)頁巖重大勘探突破,揭示了中國石化川東南探區(qū)資源量超2×1012m3深層頁巖氣商業(yè)開發(fā)潛力,為后續(xù)深層頁巖氣勘探開發(fā)起到了關(guān)鍵性技術(shù)示范作用。 3、井震信息融合指導(dǎo)鉆井技術(shù)突破待鉆地層鉆井風(fēng)險超前預(yù)測技術(shù)瓶頸,現(xiàn)場應(yīng)用成效顯著 井震信息融合指導(dǎo)鉆井技術(shù)通過廣泛現(xiàn)場應(yīng)用,理論研究成果和應(yīng)用效果得到全面提升。完善了井周地震數(shù)據(jù)體隨鉆高效處理技術(shù),體系構(gòu)建完成;開展了待鉆地層地質(zhì)力學(xué)特性預(yù)測算法優(yōu)化,方法臻于成熟;井震融合軟件平臺搭建完畢,各類算法模塊掛接完成。廣泛進行了現(xiàn)場應(yīng)用,有力支撐了鉆井提速提效,在順北、南川、涪陵、元壩、龍鳳山、東海等地區(qū)應(yīng)用15口井,復(fù)雜時效顯著降低,平均行程鉆速同比提高20%以上。其中順北碎屑巖裂縫預(yù)測符合率穩(wěn)定在85%以上,漏失風(fēng)險得到有效控制;國內(nèi)水平段最長的頁巖氣井勝頁9-6HF井全面應(yīng)用本技術(shù)后,水平段機械鉆速、鉆井周期、儲層鉆遇率創(chuàng)3項東勝工區(qū)紀(jì)錄。 4、高溫防竄納米功能材料及水泥漿體系技術(shù)突破高溫高壓固井難題 針對深層超深層、非常規(guī)油氣井存在的高溫(>150℃)、高壓(>105MPa)、高動載等固井技術(shù)難題,建立了預(yù)防環(huán)空密封失效的水泥漿體系控制準(zhǔn)則,指導(dǎo)開發(fā)了自愈合膠乳、納米液硅、苯丙膠乳等防竄、防損傷的納米功能材料,配套高溫降失水劑、高溫緩凝劑,環(huán)保分散劑,構(gòu)建了防竄致密水泥漿體系、防損傷自修復(fù)水泥漿體系。防竄致密水泥漿體系水泥環(huán)具有低彈性模量、低滲透率、強膠結(jié)特性,防竄能力優(yōu)于國內(nèi)外同類體系,可滿足9000m高壓氣井固井要求。防損傷自修復(fù)水泥漿體系具有低彈性模量、低滲透特性,可修復(fù)350μm裂縫,滿足了4500m頁巖氣大型壓裂密封要求。納米功能材料實現(xiàn)了工業(yè)化生產(chǎn),年產(chǎn)量達3000t。在塔河、順北、元壩、涪陵等15個油氣田應(yīng)用200余口井,應(yīng)用最高密度2.78g/cm3、最高溫度191℃、最大井深9300m,頁巖氣井環(huán)空帶壓率降低至8.6%,推廣到中石油及海外市場。成果整體居于國際先進水平,其中水泥環(huán)密封完整性評價裝置、持久密封水泥漿體系達到國際領(lǐng)先水平。 5、抗高溫抗鈣無固相鉆完井液技術(shù)研發(fā)成功,解決了順北一區(qū)儲層保護技術(shù)難題 針對奧陶系斷控儲層漏失導(dǎo)致的固相損害問題,鉆井液所自主研發(fā)了一種儲層保護新利器—抗高溫抗鈣無固相鉆井液體系。基于超分子自組裝原理研發(fā)的核心處理劑抗高溫抗鈣增粘劑SMVIS-1高溫高鈣條件下增粘性能相比國外同類產(chǎn)品提高23%,成本僅為其售價的20%,打破了抗高溫?zé)o固相體系長期依賴昂貴進口核心處理劑的技術(shù)禁區(qū),對高端鉆井液處理劑的“國產(chǎn)替代”具有重要意義。抗高溫抗鈣無固相鉆井液體系耐溫165℃,抗鈣15000mg/L,且具有良好的流變性、潤滑性和較低的腐蝕速率。該體系在順北5-4HCH井成功現(xiàn)場應(yīng)用,該井施工順利,鉆進期間無固相鉆井液性能穩(wěn)定,確保了試驗井的順利實施和施工安全,節(jié)約鉆井周期48%,機械鉆速提高了28.32%。日產(chǎn)油量相比鄰井提高13.7%~34.3%,展示了較好的儲層保護效果。本項技術(shù)成功解決了順北油氣田奧陶系高溫、高鈣離子儲層保護的世界性技術(shù)難題。 6、頁巖氣水平井等通徑無限級滑套壓裂技術(shù)突破通徑和級數(shù)技術(shù)瓶頸,打破國外技術(shù)壟斷 工程院自主研發(fā)的頁巖氣水平井等通徑無級滑套壓裂技術(shù)集成了超高壓趾端滑套、等通徑無級固井滑套等核心壓裂工具,獨創(chuàng)基于螺紋特征參數(shù)編碼技術(shù),強化大通徑高承壓、耐沖蝕能力,突破了常規(guī)球座滑套通徑與級數(shù)受限的技術(shù)瓶頸,工具承壓達105MPa,滿足頁巖氣水平井以18m3/min排量壓裂80段以上需求。攻克了高溫高壓滑套密封與開啟技術(shù),精準(zhǔn)控制打開壓力誤差2%以內(nèi),工具在166℃,內(nèi)壓140MPa,圍壓70MPa工況下,實現(xiàn)可靠開啟。該項技術(shù)在勝頁36-3HF井、焦頁197-31HF井等19口井應(yīng)用,打破了國外技術(shù)壟斷,創(chuàng)國內(nèi)頁巖氣井下入垂深紀(jì)錄(4630m),單井首段施工費用節(jié)約20萬元以上,其中等通徑無級固井滑套在焦頁197-31HF井入井施工10段,單段施工耗時僅3.7h,較泵送橋塞射孔聯(lián)作工藝時效提高35%,施工效率提升顯著。 7、中國石化新一代測井軟件平臺(LogPlus2.0版)投產(chǎn)應(yīng)用 自主研發(fā)了新一代中國石化測井軟件平臺LogPlus2.0,2021年10月正式承擔(dān)勝利油田生產(chǎn)任務(wù),替代了急待更換的SWAWS軟件,已完成了1300余口井?dāng)?shù)據(jù)管理、320余口井的數(shù)據(jù)預(yù)處理和83口井全流程應(yīng)用,發(fā)送正式紙質(zhì)圖件1000余份;同時,也在中原測井完成了168口井的數(shù)據(jù)預(yù)處理。LogPlus2.0是中石化自主軟件產(chǎn)品,是一套集單井處理解釋、多井地質(zhì)評價和區(qū)域油藏三維構(gòu)造分析和工程應(yīng)用為一體的綜合平臺,它具有功能齊全、操作簡單靈活等特點,具備豐富的處理解釋模塊,不但能滿足專業(yè)測井生產(chǎn)需要,也能滿足工程院等研究單位科研需要。LogPlus2.0的投產(chǎn)應(yīng)用打破了中石化測井相關(guān)單位長期依賴外部軟件支撐測井資料處理的局面。 8、泡沫固井技術(shù)創(chuàng)新解決淺表層惡性漏失和垮塌等重大技術(shù)瓶頸 川渝東勝頁巖氣區(qū)塊淺表層(約200~800m)惡性漏失、沉砂、掉塊卡鉆頻發(fā),常規(guī)堵漏作業(yè)無法保證正常鉆進,目前已有10余口井被迫棄井重鉆,成為提速提效“攔路虎”。針對上述難題,2021年,我院創(chuàng)新開展了利用泡沫水泥漿治理淺表層惡性漏失垮塌的研究及應(yīng)用,開發(fā)了密度0.7~0.9g/cm3快干泡沫水泥漿封堵體系,形成了溶洞型封堵固結(jié)工藝,為勝頁33-2HF等5口井提供技術(shù)服務(wù),一次封堵作業(yè)成功率100%,保證了后續(xù)正常鉆進,復(fù)雜處理時間降低70%以上,一次性解決了復(fù)雜淺表層漏、垮、塌并存等重大技術(shù)瓶頸。復(fù)雜淺表層泡沫封堵技術(shù)提質(zhì)增效顯著,成為解決鉆井漏、垮、塌等疑難雜癥的“殺手锏”,通過石化黨建平臺報道,受到了中石化華東油氣分公司、中石油西部鉆探、渤海鉆探公司等高度贊譽與推廣,市場應(yīng)用前景廣闊。 9、國內(nèi)首套隨鉆井壁超聲成像系統(tǒng)研制成功 隨鉆井壁超聲成像系統(tǒng)是國際上先進的隨鉆成像系統(tǒng),屬于隨鉆測控領(lǐng)域的前沿技術(shù)。工程院成功研發(fā)了首套具有自主知識產(chǎn)權(quán)的隨鉆井壁超聲成像工程樣機及超聲波形回放與處理成像軟件模塊,現(xiàn)場試驗2口井。2021年在天津JJSY-4現(xiàn)場實鉆測試成功,連續(xù)工作24h時,進尺70m,在國內(nèi)首次實現(xiàn)了隨鉆條件下井壁超聲成像采集。本次試驗成功標(biāo)志著我院攻克了超聲掃描成像、陣列式結(jié)構(gòu)設(shè)計等6項關(guān)鍵技術(shù),打破了國外技術(shù)壟斷。超聲成像扇區(qū)128個、圖像分辨率8mm、井徑測量精度±5mm,技術(shù)指標(biāo)達到美國哈里伯頓同類儀器先進水平。隨鉆井壁超聲成像系統(tǒng)在評價井眼形狀、識別井壁縫洞、監(jiān)測井眼工程狀況和質(zhì)量發(fā)揮著重要作用,為復(fù)雜油氣藏的安全高效鉆井提供了技術(shù)支撐。 10、多元膨脹封隔式分級注水泥器成為長裸眼防漏固井新利器 創(chuàng)新設(shè)計了集環(huán)空封隔和分級固井功能于一體的封隔式分級注水泥器,引入高分子聚合物實現(xiàn)了井下復(fù)雜環(huán)境下封隔器多元膨脹,攻克了封隔分級聯(lián)作控制、大間隙裸眼環(huán)空高溫高壓密封等關(guān)鍵技術(shù),有效解決了超深層低壓長裸眼固井長期存在的固井漏失難題,使分級固井技術(shù)取得了革命性進步。該技術(shù)在西北油田和塔里木油田現(xiàn)場應(yīng)用16口井,固井質(zhì)量合格率提高39%,優(yōu)良率提高25%,被譽為石油工程“四提”新利器,市場潛力巨大,應(yīng)用前景廣闊。該技術(shù)的成功研發(fā)填補了國內(nèi)該領(lǐng)域的空白,為保障深層超深層易漏失井固井質(zhì)量,提高作業(yè)效率提供了一種全新的解決方案。